Einsatz von Mineraldüngerstreuern

DLG-Merkblatt 445

Inhaltsverzeichnis

2. Allgemeines zum Dünger und zur Düngung

2.1 Physikalische Stoffeigenschaften

2.2 Lagerung von Mineraldüngern

2.3 Mischdünger

2.4 Wirkung von Fremdeinflüssen

2.4.1 Einfluss von Seitenwind

2.4.2 Fahrgassenabstände

3.1 Kalibrieren der Ausbringmenge

3.2 Einstellung der Arbeitsbreite

3.3 Überprüfung der Querverteilung

3.3.1 Kontrolle des Streubildes am Düngerstreuer

3.3.2 Mobiler Prüfstand

3.3.3 Düngeservice

1. Einleitung

Die Aufgabe der Düngung ist es, die Nährstoffe in richtiger Menge zur richtigen Zeit an den richtigen Ort zu bringen. Homogene Böden vorausgesetzt, bedeutet dies, dass der Dünger gleichmäßig über die Fläche verteilt werden muss. Dabei hilft eine ausgefeilte Technik (siehe Merkblatt 410 „Technik zur Ausbringung fester Mineraldünger“). Moderne Technik allein ist aber keine Garantie für eine gleichmäßige Düngerverteilung. Eine Vielzahl weiterer Faktoren beeinflusst in erheblichem Maß die Qualität der Düngerverteilung. Das vorliegende Merkblatt zeigt auf, welche Faktoren vor und bei der Düngung beachtet werden sollten und welche Einflüsse die einzelnen Faktoren auf die Düngerverteilung haben.

2. Allgemeines zum Dünger und zur Düngung

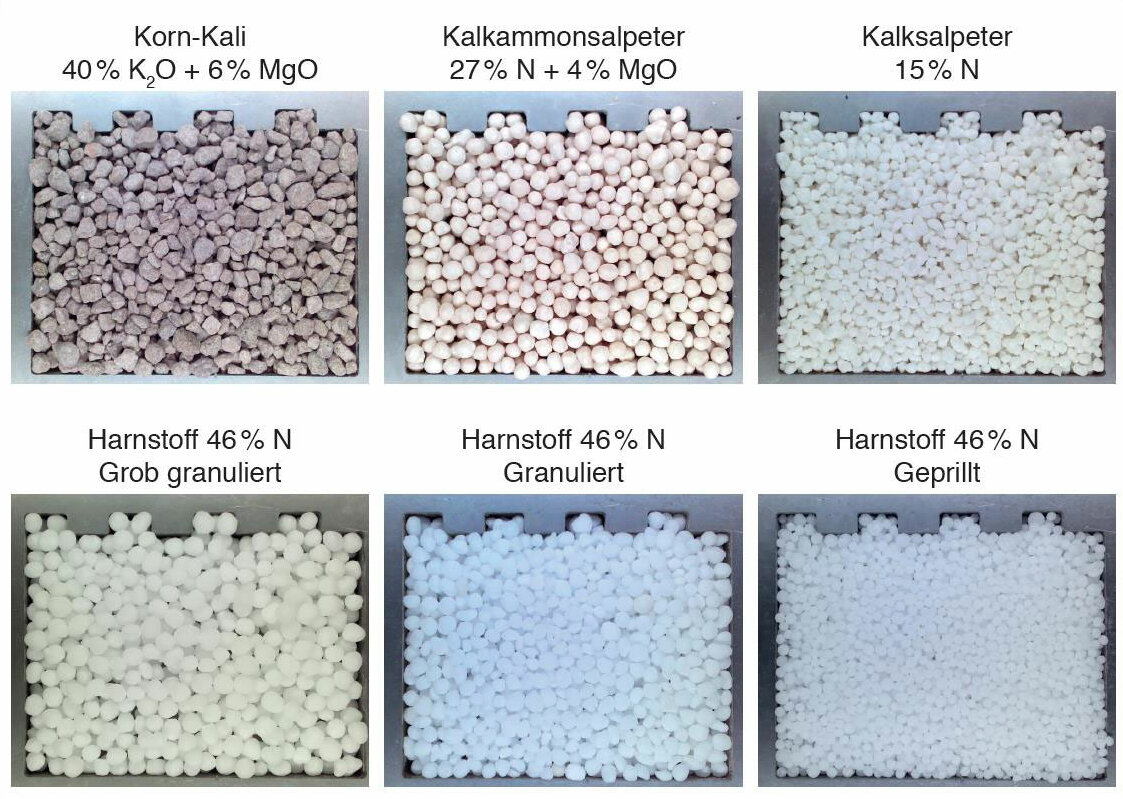

Mineraldünger in fester Form sind rieselfähige Schüttgüter. Die verschiedenen Düngersorten unterscheiden sich sehr stark in den physikalischen Stoffeigenschaften. So variiert z. B. die Kornform in Abhängigkeit von der Herkunft (bergmännischer Abbau oder industrielle Fertigung) (Abbildung 1 oben), die chemische Zusammensetzung beeinflusst die Dichte und der Herstellungsprozess die Korngröße (Abbildung 1 unten). Selbst gleiche Sorten zeigen in Abhängigkeit vom Hersteller große Unterschiede.

2.1 Physikalische Stoffeigenschaften

Physikalische Stoffeigenschaften, die sich bei der Dosierung und/oder der Querverteilung auswirken, sind:

- Korngrößenspektrum

- Kornform

- Kornoberfläche – Reibverhalten

- Reindichte (spez. Korngewicht)

- Schüttdichte

- Kornfestigkeit

- Hygroskopizität des Düngers.

Diese Eigenschaften beeinflussen das Fließverhalten und die Flugeigenschaften.

Bei der Ausbringung mit Zentrifugalstreuern kommen drei Bewegungsabläufe zur Wirkung, die von diesen physikalischen Stoffeigenschaften des Düngers beeinflusst werden:

- Fließen des Düngers durch die Dosieröffnung des Düngerbehälters

- Beschleunigen der Düngerpartikel auf der Streuscheibe

- Flug der Düngerpartikel innerhalb der Luftmasse.

Der zuerst genannte Punkt wirkt sich auf die Ausbringmenge, die beiden nachgenannten Punkte auf die Querverteilung aus.

Bei Auslegerstreuern wirken sich diese Stoffeigenschaften weit weniger aus als bei Zentrifugalstreuern. Für die Dosierung gelten für beide Maschinentypen identische Voraussetzungen, die auszubringenden Dünger müssen rieselfähig sein.

Mit Zunahme der Arbeitsbreite steigen die Anforderungen bzgl. der physikalischen Eigenschaften: große mittlere Korngröße, gleichmäßiges Korngrößenspektrum, hohes spez. Gewicht sowie höhere Kornfestigkeit. Feinkörnige Dünger mit hohem Staubanteil ermöglichen nur geringe Wurfweiten.

Kurzgefasst lässt sich folgendes festhalten:

- Beim Streuen mit großen Arbeitsbreiten sollen grobkörnige Dünger mit hohem spez. Gewicht verwendet werden.

- Es sollten nur staubfreie Dünger oder Produkte mit geringem Staubanteil verwendet werden.

- Eine ausreichende Kornhärte sollte vorliegen, damit es beim Beschleunigungen auf der Streuscheibe nicht zu Kornbruch kommt.

Folgende Faktoren beeinflussen den Streuvorgang:

Korngrößenspektrum

Die unterschiedlichen Korngrößen im Streugut werden unterschiedlich weit seitlich und hinter dem Streuer auf einer Halbkreisfläche abgelegt. Würden ausschließlich Körner mit der gleichen Korngröße verwendet, würden sie bei einem Zentrifugalstreuer auf einem schmalen Band abgelegt. Wurfstreuer sind deshalb auf unterschiedliche Korngrößen angewiesen, um einen Streufächer zu bilden. Für ein gleichmäßiges Streubild ist es nötig, dass die Korngrößenverteilung bekannt und konstant ist (Abbildung 2).

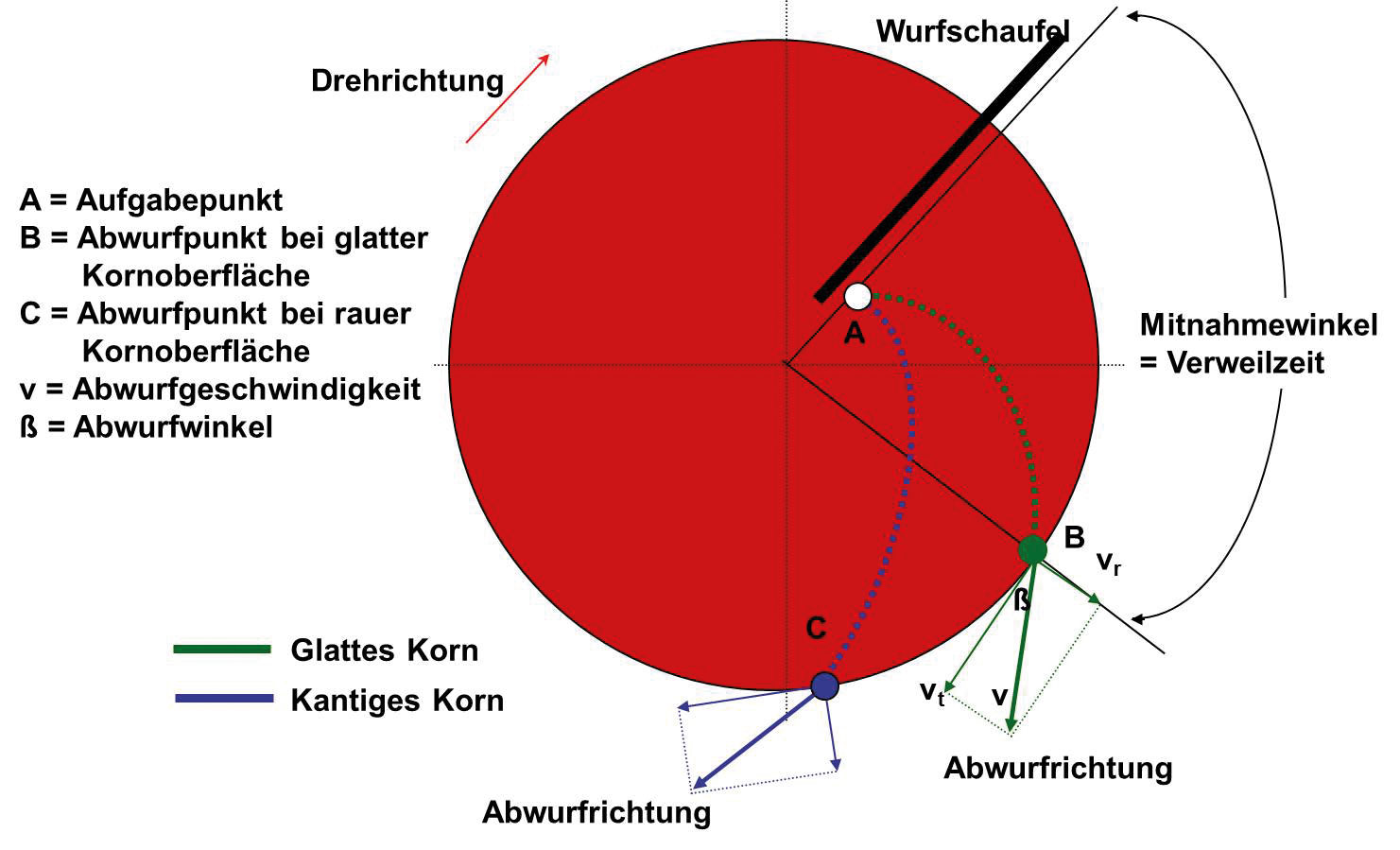

Kornform

Die verschiedenen Mineraldünger unterscheiden sich zum Teil erheblich in der Kornform (Tabelle 1). Während granulierte und geprillte Dünger (z. B. NPK, KAS, ASS) kugelähnliche Kornformen mit mehr oder weniger glatter Oberfläche aufweisen, sind die Oberflächen von kompaktierten Düngern (z. B. Kalidünger) sehr unregelmäßig, kantig und rau. Dies beeinflusst nicht nur die Reibung auf den Streuschaufeln, sondern auch ganz wesentlich den Luftwiderstand während des Fluges. Bei gleicher Abwurfgeschwindigkeit fliegen Kompaktate daher in der Regel weniger weit als Granulate. Je größer, runder und schwerer das Korn, umso größer ist die Flugweite und die Unempfindlichkeit gegenüber Windeinfluss.

Tabelle1: Physikalische Kenngrößen gekörnter Düngemittel (Quelle: Kurpjuweit)

| Körnung nach Herstellung | Korngröße (mm) | Kornform/Oberfläche |

|---|---|---|

| Granulat, z. B. NPK Dünger/KAS | 3,0 – 3,5 | kugelähnlich, rau bis glatt |

| Prill, z. B. Harnstoff | 1,5 – 2,0 | kugelig/glatt |

| Kompaktat, z. B. Kalidünger | 2,8 – 3,0 | unregelmäßig/rau |

| Kristallin, z. B. Ammonsulfat | 0,8 – 1,0 | kristallin/glatt |

Kornoberfläche – Reibverhalten

Entscheidend für die Streuarbeit ist das Reibverhalten der Düngerkörner untereinander und zwischen Streuschaufel und Dünger. Die Bedeutung des Reibverhaltens nimmt mit wachsenden Streubreiten und der damit verbundenen höheren Umfangsgeschwindigkeit der Streuscheibe zu. Korneigenschaften wie bspw. die Korngröße, die Kornform und auch die Schüttdichte sind in der Regel von den Praktikern leicht zu beurteilen. Für das Reibverhalten gibt es keine Messgröße, denn es kann sich schnell ändern, insbesondere bei stark hygroskopischen Düngern.

Reindichte – Spezifisches Korngewicht

Düngerkörner mit geringer Dichte reagieren empfindlicher auf Wind und fliegen nicht so weit wie gleich große Körner mit hoher Dichte. Bei spezifisch leichten Körnern (1,3 bis 1,4 kg/l), wie beispielsweise Harnstoff, ist das Gewicht des Düngerkorns begrenzend für die erzielbaren Wurfweiten. Dünger mit mittlerer Dichte (1,6 bis 1,8 kg/l) sind z. B. SSA, ASS, DAP, NPK-Dünger. Kalidünger, KAS sowie einige NPK-Dünger sind mit über 1,8 kg/l spezifisch schwer.

Schüttdichte

In der Regel wird in Streutabellen nicht die Reindichte sondern die einfacher kontrollierbare Schüttdichte als Düngereigenschaft verwendet. Mit einem Litermaß und einer Waage kann die Schüttdichte vor Ort bestimmt werden. Sie beträgt bei Harnstoff etwa 0,75 – 0,85 kg/l, bei KAS 0,95 – 1,1 kg/l und bei NPK 1,0 – 1,7 kg/l.

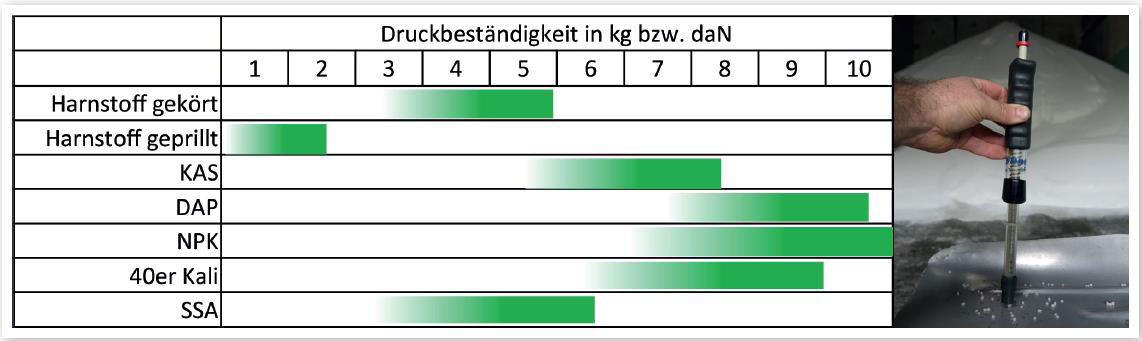

Kornhärte – Kornfestigkeit

Die Kornhärte ist von Bedeutung im Zusammenhang mit mechanischen Belastungen bei Umschlag, Transport, Lager und Ausbringung. Beim Streuen werden die Körner durch die Rührorgane in den Streuern sowie beim Beschleunigungsvorgang durch Druck und Stoß auf der Streuscheibe belastet. Ist die Kornhärte nicht groß genug, werden einzelne Körner zertrümmert, im Extremfall bis zur Auflösung in Staub. Als Folge kann die Dosiermenge schwanken, die Wurfweite reduziert sich. Besonders bei zunehmenden Wurfweiten erhöhen sich die Ansprüche an die Kornhärte deutlich. Zur Erhaltung der Kornstruktur muss die Kornhärte mindestens bei 3 daN, besser über 5 daN liegen (Abbildung 4).

Hygroskopizität des Düngers

Mineralische Dünger sind wasserlösliche Salze und haben mehr oder weniger stark ausgeprägte hygroskopische Eigenschaften. Bei hoher Luftfeuchtigkeit nehmen diese das Wasser aus der Luft auf und binden es an der Kornoberfläche. Sie werden feucht und klebrig. Das Reibverhalten der Düngerkörner auf den Streuschaufeln und damit auch die Querverteilung verändern sich. Ab einer Luftfeuchtigkeit von etwa 60 % reagieren einige Düngersorten kritisch. Auf eine trockene Lagerung ist daher zu achten.

Eine gute Düngerqualität zeichnet sich aus durch:

- Homogene Ware

- Staubanteil möglichst gering (in der Regel bildet sich während der Lagerung an der Oberfläche des Haufwerks eine dünne Staubschicht, die jedoch nicht von Bedeutung ist)

- Korn hart und trocken (sobald der Dünger Feuchtigkeit aufgenommen hat, werden die Körner weich und neigen zum Schmieren. Bei angefeuchteten Produkten ändern sich in der Folge Dosiermenge und Streubild)

- Korngrößenverteilung ausgewogen, keine einheitliche Korngröße

- Kornbeschaffenheit der Sorte entsprechend (z. B. Granulat: rund; Prill: rund, i. d. R. kleinkörnig; Kompaktat: kantig), gleichmäßige Kornoberfläche (Oberflächenbehandlung bei verschiedenen Produkten).

Brocken im Dünger, die sich aufgrund des Lagerdrucks gebildet haben, fallen leicht auseinander und sind kein negatives Qualitätsmerkmal. Anders zu beurteilen sind Brocken, die durch Feuchtigkeitsaufnahme entstanden und sehr hart sind.

2.2 Lagerung von Mineraldüngern

Nach der Düngemittelauslieferung durch den Hersteller ist auf den Distributionswegen bis auf das Feld dafür sorgen, dass die Qualität der ausgelieferten Ware erhalten bleibt. Das betrifft den Transport und die Lagerung mit den damit verbundenen Einlagerungs- und Auslagerungsvorgängen. Eine unsachgemäße Handhabung kann zu physikalischen und chemischen Veränderungen des Düngers führen.

Der weitaus größte Teil der Mineraldünger wird in loser Form gelagert (Abbildung 5 links). Es ist die preisgünstigste Form der Lagerung.

Abbildung 5: Optimale Lagerung von losem Mineraldünger (links) und Dünger in Big Bags (rechts)

(Quelle: Kurpjuweit (links), Lossie (rechts))

Alternativ kann Mineraldünger auch in Big Bags gelagert werden (Abbildung 5 rechts). Dies ist eine flexible Methode der Düngerlagerung, die sich anbietet, wenn kein geeigneter Lagerraum zur losen Lagerung vorhanden ist oder nur geringe Mengen eingelagert werden. Die Lagerung kann einfach unter Vordächern oder gar im Freien durchgeführt werden. Verhärtungen, die im Big Bag durch unsachgemäße Lagerung entstehen können, sollten vermieden werden. Denn in der Folge ist der Big Bag schwierig zu entleeren, große Brocken die bei der Entleerung in den Streuer fallen, können zu Schäden führen.

Es sind folgende Punkte zu beachten:

Beim Transport:

- Trockene Transportfahrzeuge

- Ware während des Transports abdecken.

Bei der Lagerung von losem Mineraldünger:

- Saubere, trockene, wetterdichte Lagerboxen

- Dünger mit Folie abdecken – auch während der Ein-und Auslagerung

- Sauberkeit bei der Lagerbeschickung und Entnahme

- Kein Zerfahren des Düngers mit den Ladegeräten bei der Entnahme

- Fenster und Hallentore nach der Ein- und Auslagerung schließen

- Durchzug in der Lagerhalle vermeiden.

Bei der Lagerung in Big Bags:

- Nur absolut trockene Ware einlagern

- Möglichst keine Produkte lagern, die zum Verbacken neigen. Dies trifft oft bei Düngermischungen zu Lagerhöhe auf max. drei Big Bags beschränken (Verhärten der untersten Reihe der Big Bags)

- Trockener, ebener Untergrund – nur Big Bags mit Inlett direkt auf dem Boden lagern. Big Bags ohne Inlett nur auf unbeschädigten Paletten lagern

- Bei Außenlagerung Big Bags mit Planen abdecken zum Schutz vor Feuchtigkeit und Sonneneinstrahlung.

Der Dünger sollte dort eingekauft bzw. eingelagert werden, wo sichergestellt ist, dass die genannten Punkte beachtet werden. Bei Big Bags ist eine Befüllung direkt beim Erzeuger die beste Lösung. Dann bleibt die Düngerqualität über die Lagerzeit erhalten und ein gut streufähiges Produkt kann ausgeliefert werden.

Grundsätzlich ist bei der Lagerung zu beachten:

- Nicht bei Regen einlagern

- Vor Hitzeeinwirkung schützen

- Vorsicht bei der Langzeitlagerung von Düngermischungen

- Längere Lagerzeiten in Hochsilos vermeiden

- Ammonnitrathaltige Dünger sind für die Hochlagerung nicht geeignet

- Dünger bei Ein- und Auslagerung schonend behandeln (nicht mit Fahrzeugen über das Produkt fahren, Förderbänder statt Förderschnecken).

Werden diese Kernpunkte eingehalten, ist die Qualität des Produktes bis zum Termin der Anwendung sichergestellt. Auch bei der Auslagerung muss darauf geachtet werden, dass die Verkehrswege sauber bleiben. Verunreinigungen des Produktes müssen vermieden werden.

2.3 Mischdünger

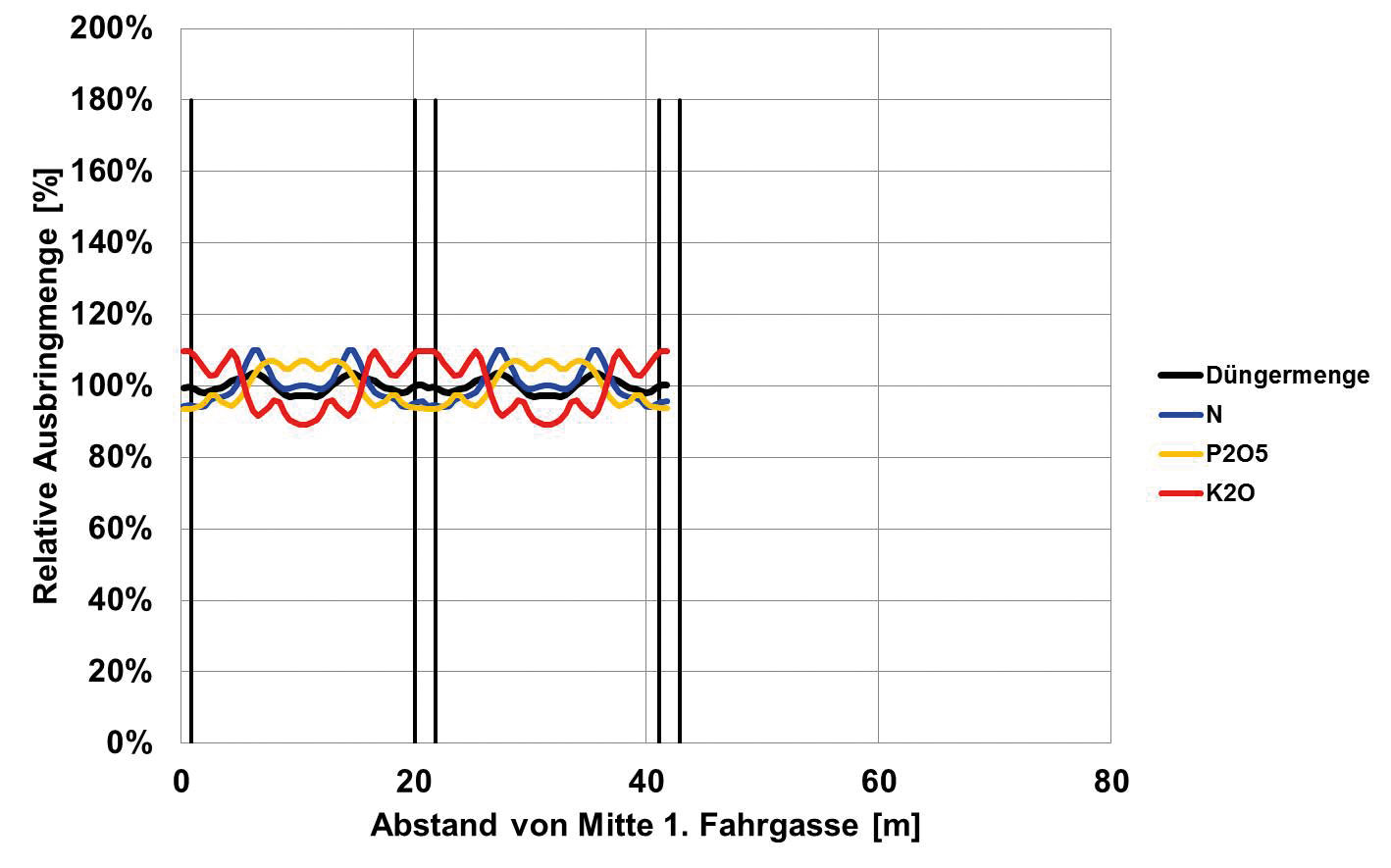

Bei der Herstellung von Mischdüngern werden unterschiedliche Produkte gemischt, die sich in der Regel hinsichtlich ihrer physikalischen Eigenschaften unterscheiden. Als Folge ist auch das Fließ-, Wurf- und Flugverhalten der Produkte unterschiedlich. Dies kann zur Entmischung führen.

Prüfungen zeigen, dass eine Entmischung auch bei der Entleerung des Behälters während des Streuvorgangs stattfinden kann (Abbildung 6). Zunächst entleert der mittlere Bereich des Behälters (feinere Düngerkörner) und gegen Ende die am Behälterrand liegenden groben Kornfraktionen. In diesen Versuchen wurden von der Grundmischung abweichende Nährstoffverhältnisse zu Beginn und zum Ende des Streuvorgangs gemessen. Dies trifft sowohl für pneumatische als auch für Zentrifugalstreuer zu.

Grundsätzliches zur Anwendung von Mischdünger:

- Aus Einstellwerten der Einzelkomponenten lässt sich keine Streuereinstellung für die Mischung ableiten.

- Klassische Streutabellen der Düngerstreuerhersteller gibt es nur für einige Standard-Mischdünger großer Handelsunternehmen mit eigenen Düngermischanlagen. Bei diesen Mischdüngern werden stets die gleichen Komponenten im festgelegten Mischungsanteil eingesetzt. Es muss darauf hingewiesen werden, dass bei den Streuprüfungen zum Erstellen dieser Tabellen nur die Verteilung der Düngermasse geprüft wurde. Eine Betrachtung der Nährstoffverteilung wurde hierbei nicht durchgeführt.

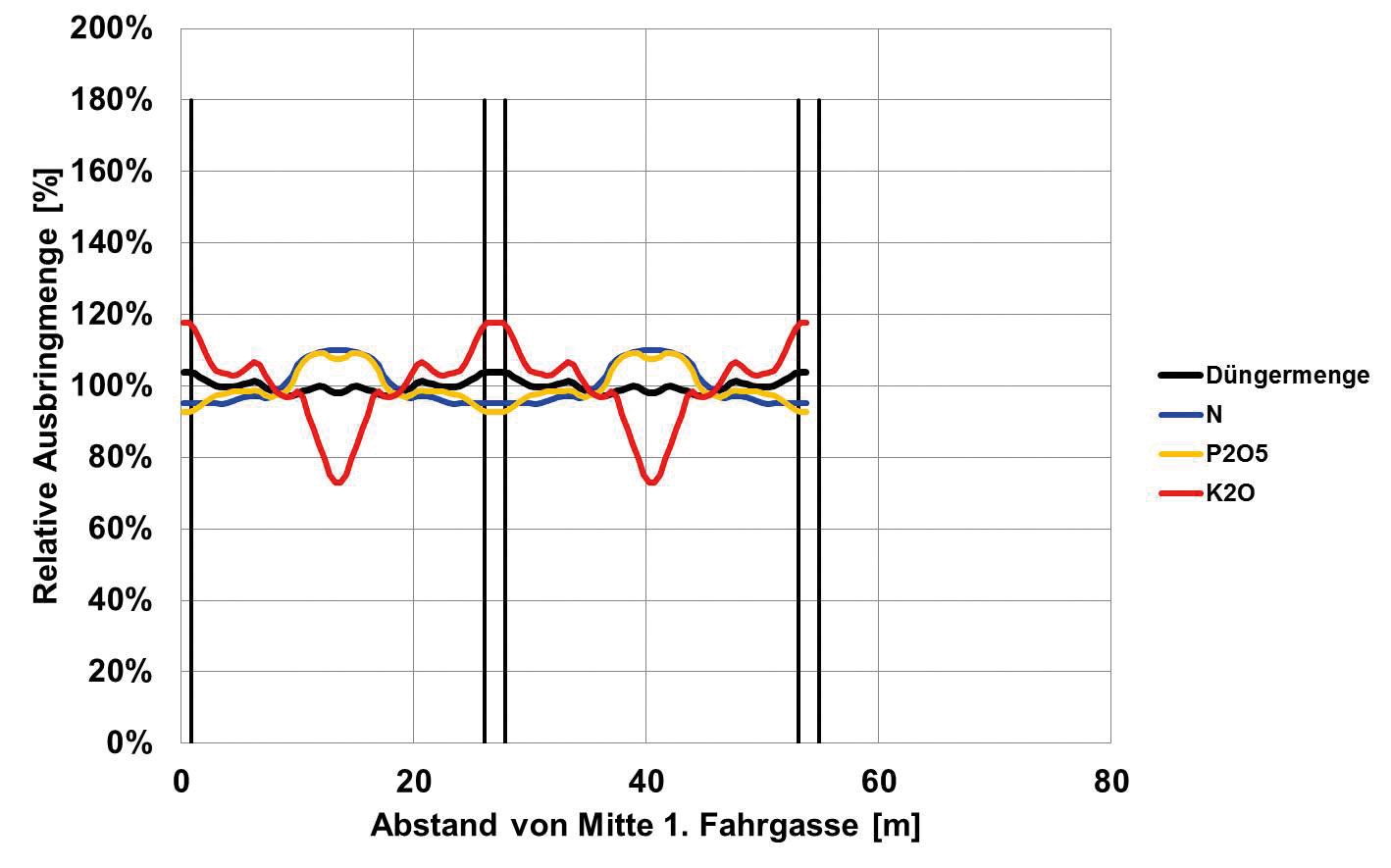

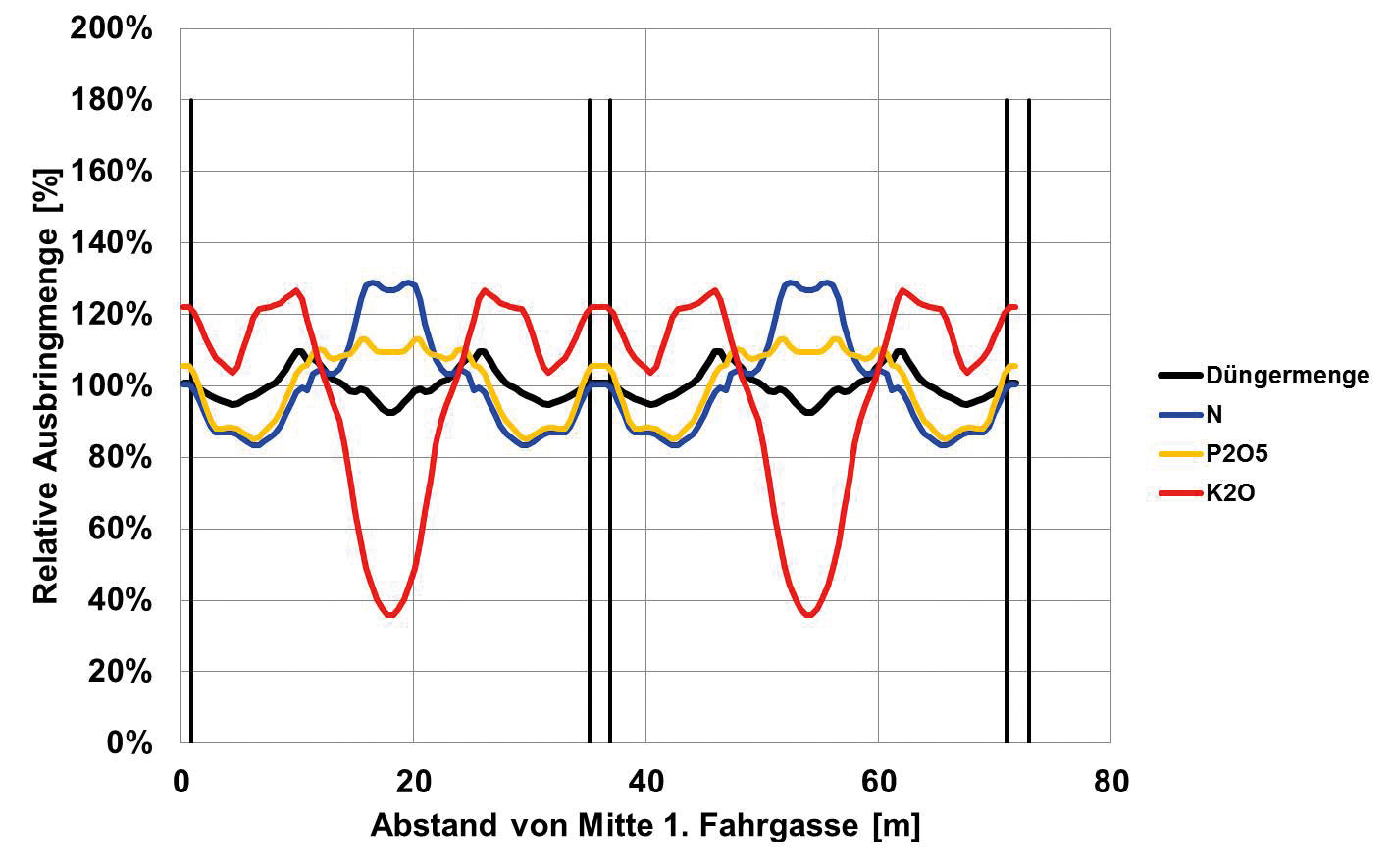

- Selbst wenn eine zufriedenstellende Massenverteilung des gemischten Düngers erreicht wird (Ausbringgenauigkeit VK 5 – 8 %), ist nicht sichergestellt, dass auch die Nährstoffe gleichmäßig verteilt werden. Es kommt zur Entmischung während der Flugphase. Bei der Verteilung der einzelnen Mischkomponenten – damit der Nährstoffe – kann es zu Ungenauigkeiten kommen (Abbildung 7).

- Die Ungenauigkeit der Einzelkomponentenverteilung steigt mit zunehmender Arbeitsbreite an.

- Zur Agritechnica 2019 ist eine Smartphone-App vorgestellt worden, mit der Düngerstreuer-Einstellwerte auch für wechselnde Komponenten und variierende Mischungsanteile geliefert werden. Hierbei können der Landwirt und auch der Düngermischer bereits im Vorfeld die Eignung der vorgesehenen Komponenten für die geplante Mischung überprüfen und die Mischung hinsichtlich der Streufähigkeit beurteilen.

Wenn die Fahrgassen jedes Jahr an der gleichen Stelle angelegt werden, kann die Entmischung im Laufe der Jahre zu Zonen mit zunehmender Nährstoffanreicherung und zu Zonen mit zunehmendem Nährstoffmangel in den Böden führen.

Qualitativ hochwertige Mischungen zeichnen sich dadurch aus, dass die physikalischen Eigenschaften der Einzelkomponenten (Korngröße, Kornform, Korngewicht und Oberflächenbeschaffenheit) sehr ähnlich sind. Diese werden im Sprachgebrauch als „Rundkornmischungen“ bezeichnet. Bei diesen Produkten ist die Gefahr der Entmischung geringer. Ungünstig sind dagegen Mischungen, bei denen die Einzelkomponenten unterschiedlich sind (z. B. eine Mischung aus grobem oder geprilltem Harnstoff und Kali in Kompaktatform).

Lagerung von Mischdüngern

Bei der Herstellung von Mischdüngern, besonders wenn diese gelagert werden sollen, sind einige wesentliche Grundsätze zu beachten.

Verschiedene Düngemittel sind aus folgenden Gründen nicht oder nur bedingt mischbar:

- N-Verluste und Freisetzung gesundheitsschädlicher Gase durch chemische Reaktionen wie Ammoniakbildung durch Reaktion von ammoniumhaltigen Düngern mit Kalken oder kalkhaltigen Düngemitteln sowie Bildung nitroser Gase bei Mischung nitrathaltiger Dünger mit Stoffen, die freie Mineralsäure enthalten.

- Umwandlung wasserlöslichen Phosphates in schwer lösliche Ca-Phosphate bei Mischung mit kalkhaltigen Düngemitteln.

- Erhöhung der Hygroskopizität und damit der Wasseraufnahme mit der Folge einer starken Veränderung der Streueigenschaften bis zum Zerfall der Granulate bzw. Auflösen der Dünger (z. B. Mischung aus Harnstoff und ammonnitrathaltigem Dünger).

2.4 Wirkung von Fremdeinflüssen

Die Qualität der Querverteilung wird in Streuhallen gemessen. Fremdeinflüsse, wie sie in der Praxis vorkommen, wirken sich dort nicht aus. Die Versuche sind dadurch reproduzierbar und vergleichbar. Die Messergebnisse sind allerdings nicht eins zu eins auf den Feldeinsatz übertragbar. In der Praxis beeinflussen Seitenwind, ungleiche Fahrgassenabstände, Bodenunebenheiten, Hanglagen usw. das Streuergebnis.

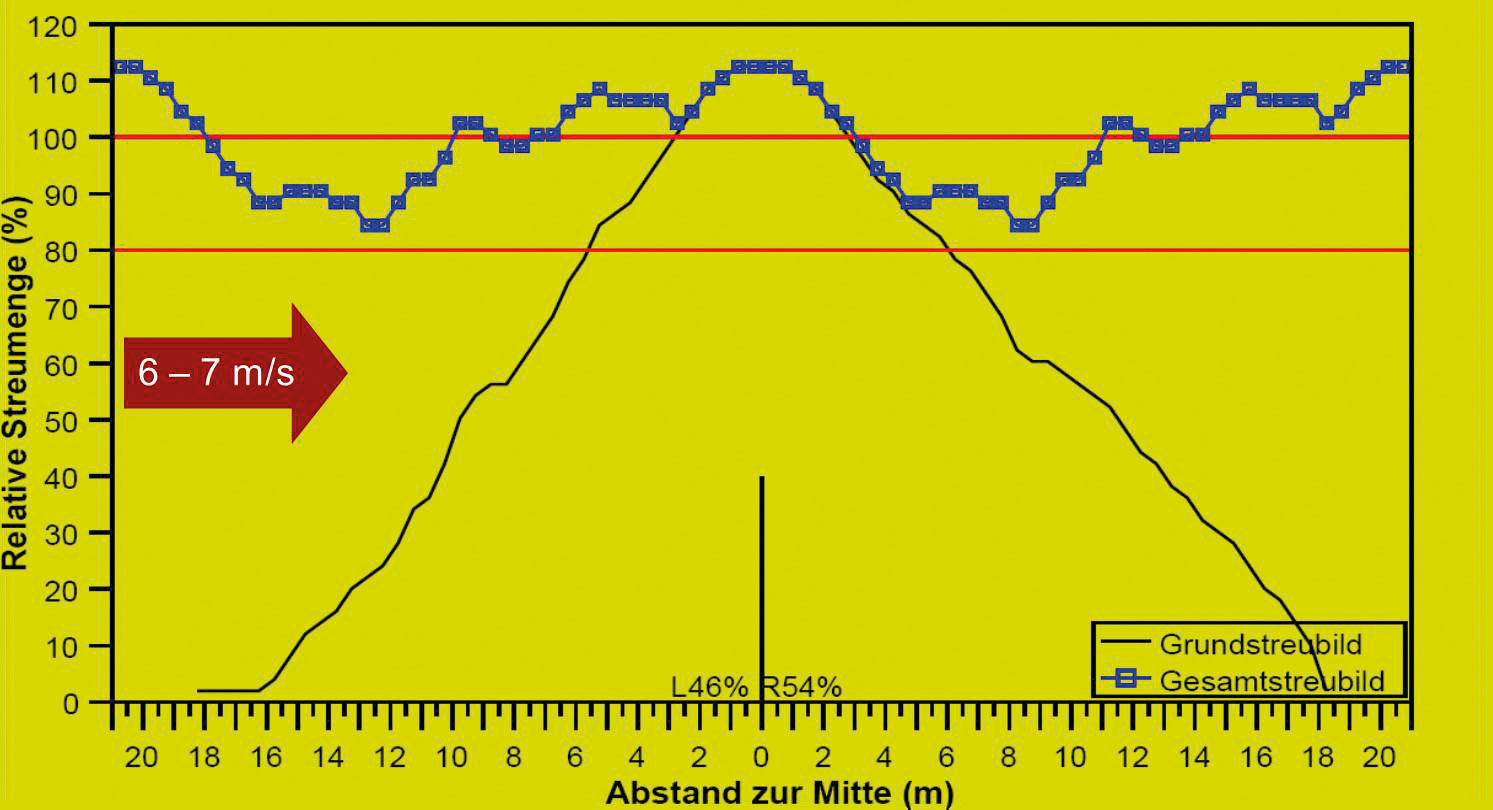

2.4.1 Einfluss von Seitenwind

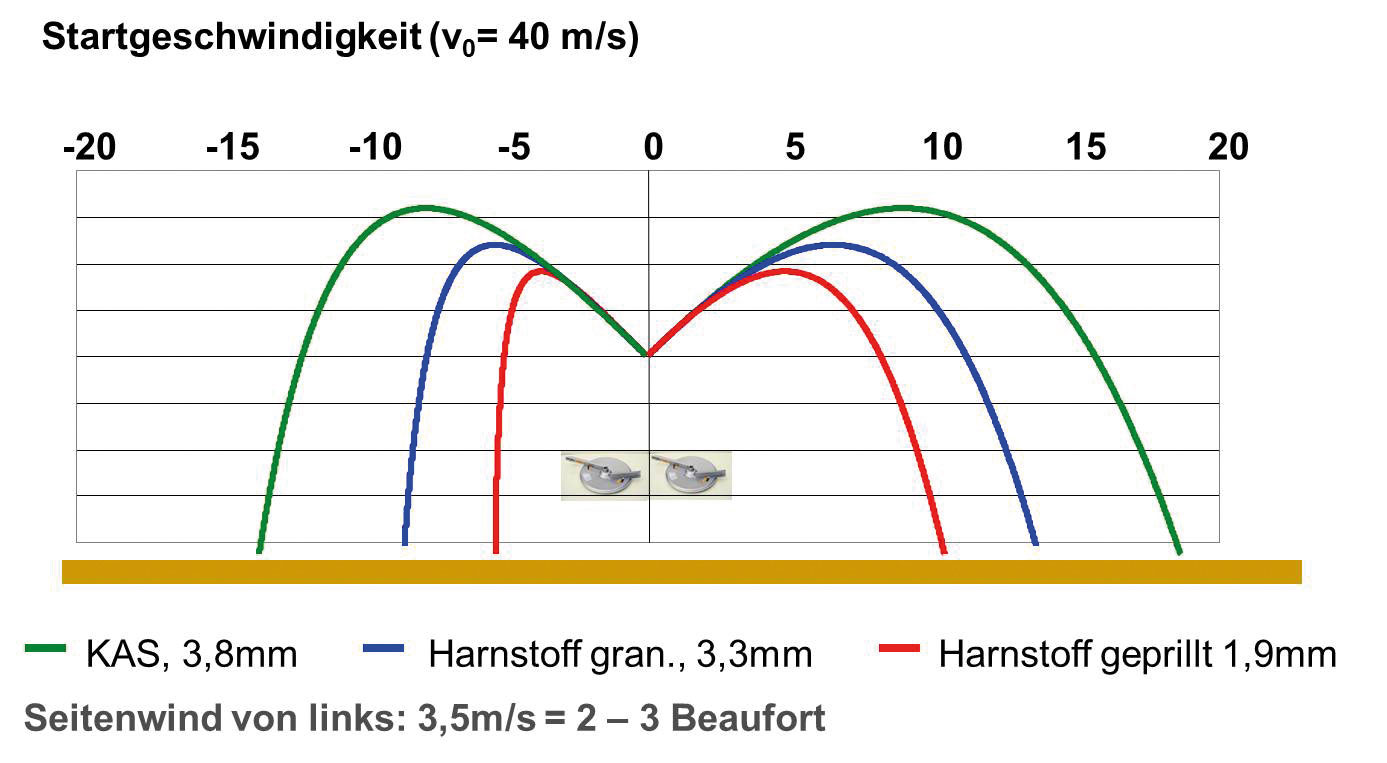

Bei der Ausbringung von Mineraldüngern fliegen die Düngerkörner teilweise auf Wurfbahnen, die eine Wurfweite von 40 m überschreiten. Entsprechend groß ist dann die Einwirkung von Wind. Insbesondere feinkörnige und leichte Düngersorten reagieren empfindlich auf solche Windeinflüsse. Je nachdem wie stark und aus welcher Richtung der Wind weht und welche Düngersorte – fein und leicht oder grob und schwer – gestreut wird, ändert sich die Flugbahn der Düngerkörner (Abbildung 8).

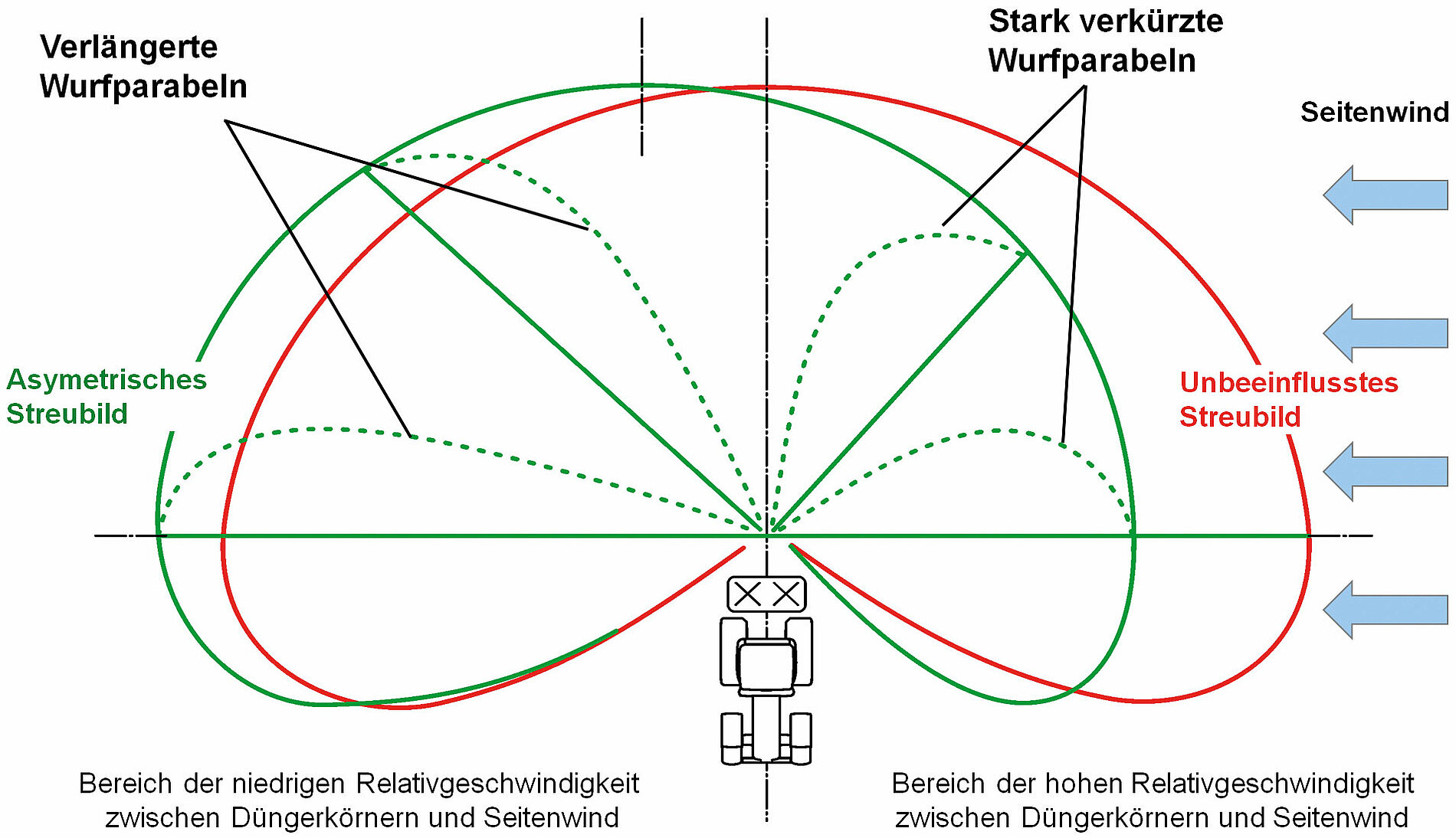

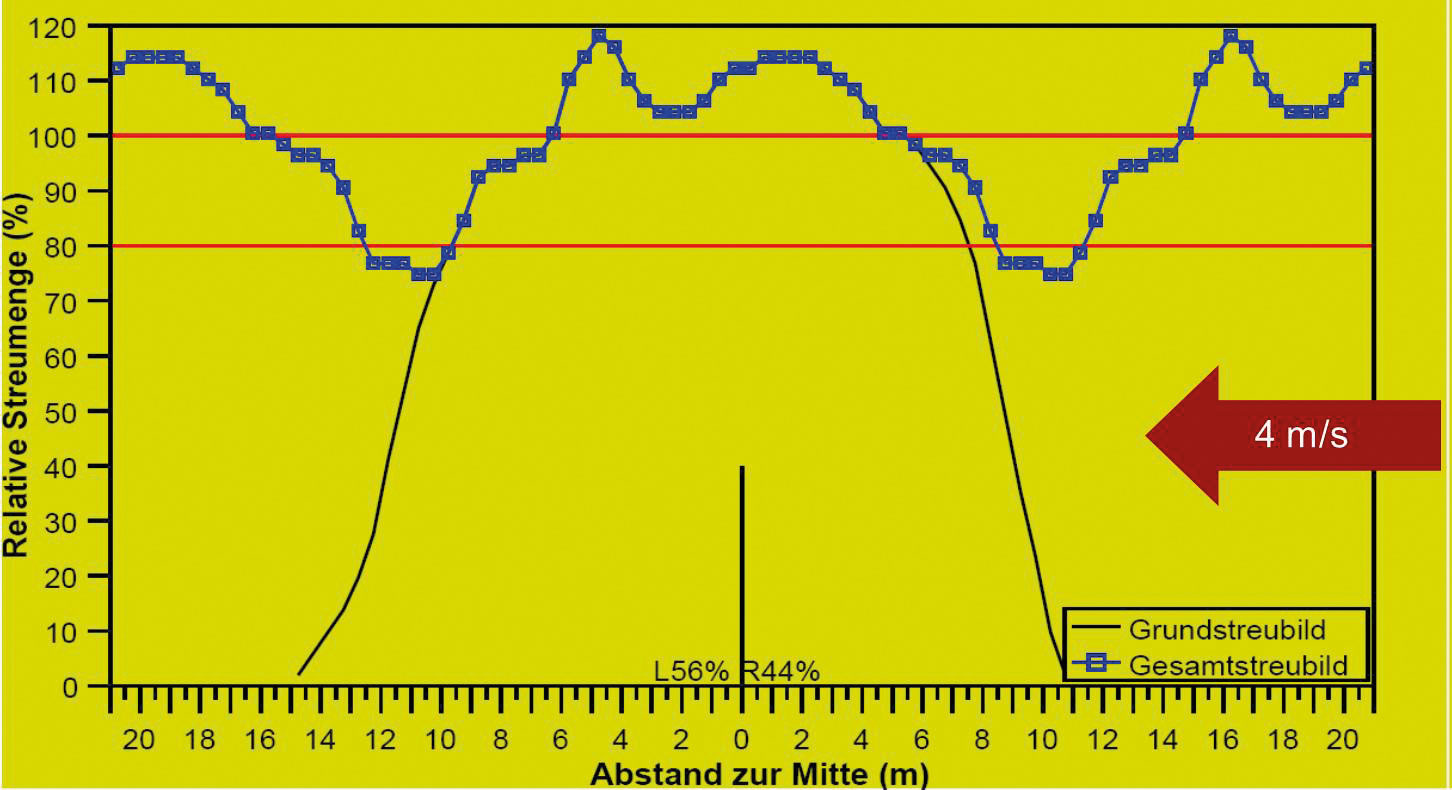

Die veränderte Flugbahn der Körner führt zu einer Verschiebung und Verzerrung des Streufächers (Abbildung 9).

In einem Versuch wurde das Flugverhalten von Harnstoff und Kalkammonsalpeter bei Seitenwind ermittelt (Abbildungen 10 und 11).

Zusammengefasst ergeben sich folgende Aussagen:

- Bei Seitenwind wird der Streufächer nicht nur in Windrichtung verschoben, sondern auch zu einem asymmetrischen Streubild verzerrt.

- Große, schwere Düngerkörner gewährleisten ein stabileres Streubild als leichte, kleine Düngerkörner.

- Bei großen Arbeitsbreiten sollten nur grobkörnige und schwere Dünger verwendet werden.

Seit der Agritechnica 2017 werden Düngerstreuer angeboten, die mit einem Windsensor (Windstärke und -richtung) sowie ansteuerbaren Stellmechanismen ausgerüstet werden können (Abbildung 12). In Kombination mit der radarbasierten Streubildkontrolle (Abbildung 17) kann der Einfluss des Seitenwinds in einem gewissen Maß automatisch ausgeglichen werden.

2.4.2 Fahrgassenabstände

Untersuchungen von Auernhammer haben gezeigt, dass beim Anlegen von Fahrgassen die Abstände teilweise nur sehr ungenau eingehalten werden. Abweichungen bis nahezu 1 m wurden nachgewiesen. Ursachen waren falsch eingestellte Spuranreißer an der Drillmaschine sowie Schräglauf am Hang.

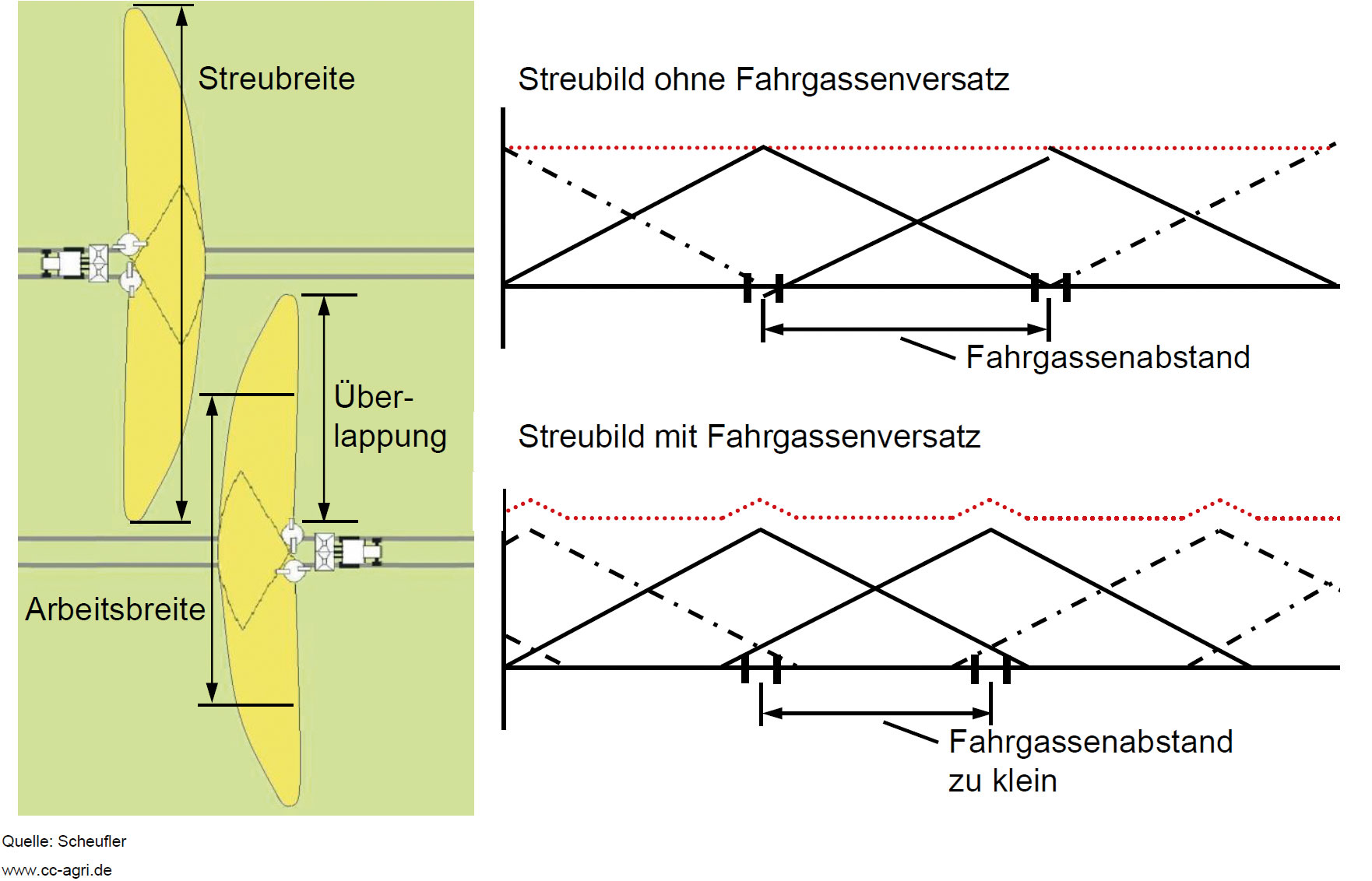

Bei Zentrifugalstreuern mit dreieckigem Streubild wirken sich unterschiedliche Fahrgassenabstände wegen der großen Überlappungsbereiche nur relativ gering auf die Qualität der Querverteilung aus (Abbildung 13).

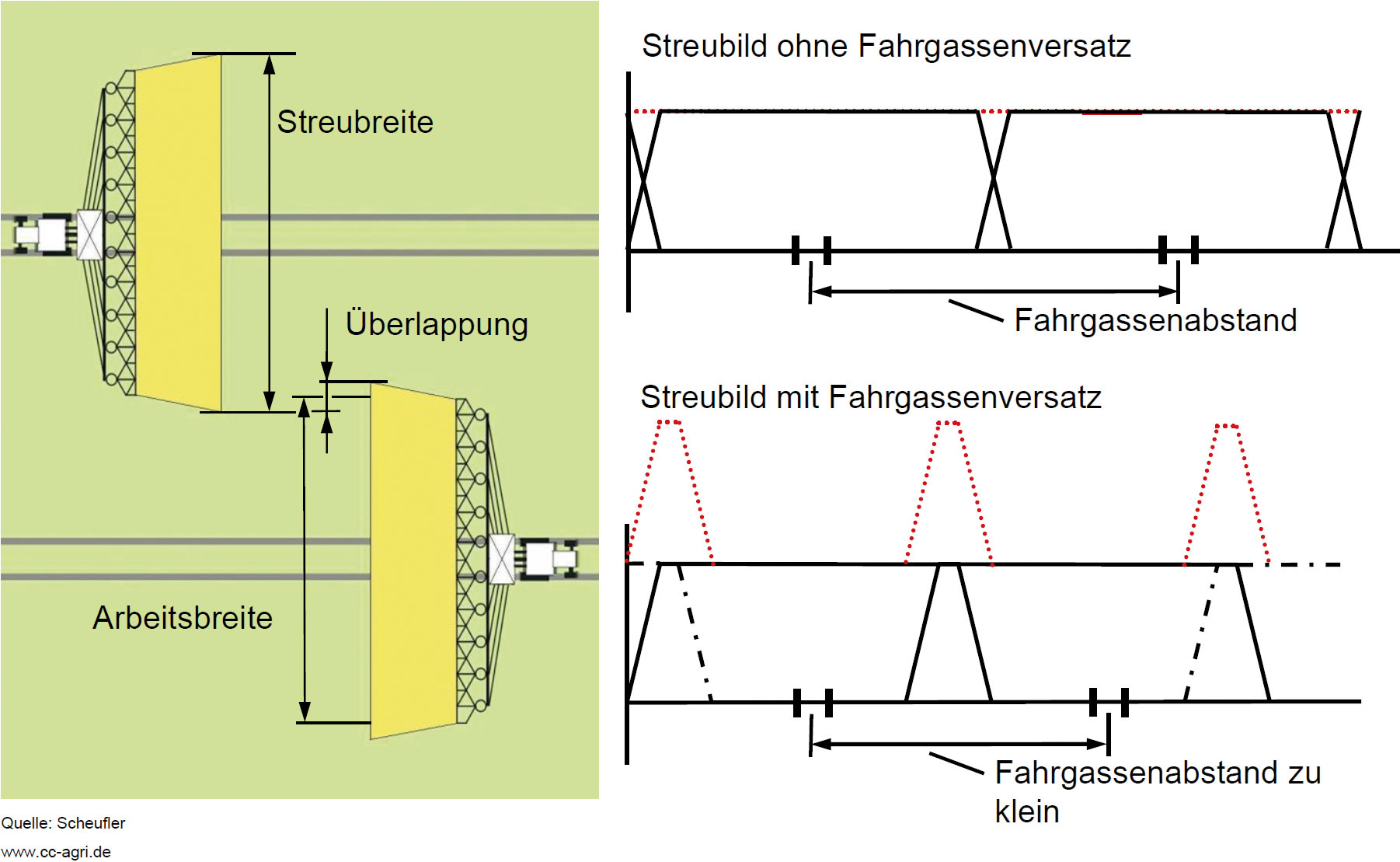

Trapezförmige Streubilder reagieren wegen der steilen Streubildflanken deutlich stärker. Auslegerstreuer sind deswegen auf gleichmäßige Fahrgassenabstände angewiesen (Abbildung 14).

Sehr exakte Fahrgassenabstände können erreicht werden, wenn Parallelfahrsysteme in Verbindung mit hochgenauen GPS-Systemen zur Saat eingesetzt werden.

Sehr exakte Fahrgassenabstände können erreicht werden, wenn Parallelfahrsysteme in Verbindung mit hochgenauen GPS-Systemen zur Saat eingesetzt werden.

3. Einstellung des Streuers

Wie die Bestandsaufnahme bei Düngerstreuertests zeigt, weisen die Streuer in der Praxis häufig Mängel auf (Tabelle 2).

Tabelle 2: Mängelhäufigkeit beim bundesweiten Düngerstreuertest der DEULA-Nienburg

(Ergebnisse 2017) (Quelle: Lossie)

| VK-Wert Querverteilung bei Erstmessung > 12 % | 69 % |

|---|---|

| Grenzstreueinrichtung falsch eingestellt, defekt, … | 52 % |

| Streuschaufeln verschlissen, defekt, verstellt, … | 19 % |

| Streuscheiben defekt, deformiert, … | 4 % |

| Auslauföffnungen verschmutzt, verbogen, … | 7 % |

| Ungleichmäßiger Reifenluftdruck | 6 % |

| Mengenschieber ungleichmäßig, nicht kalibriert, … | 8 % |

| sonstiges | 15 % |

Die weitaus häufigsten Mängel betreffen die Streuereinstellung und den Verschleiß.

Die richtige Streuereinstellung beginnt mit dem Anbau an den Traktor auf ebener Fläche. Gleich lange Unterlenker und gleiche Reifeninnendrücke in den Hinterreifen sind Voraussetzung für die korrekte waagerechte Ausrichtung des Streuers. Die Neigung des Streuers in Fahrtrichtung muss über den Oberlenker des Traktors entsprechend der Streutabelle eingestellt werden. Der Abstand der Streuscheiben zum Boden muss ggf. während des Streuens wegen des sich ändernden Streuergewichts angepasst werden. Der Abstand kann leicht über einen flexiblen Abstandshalter eingestellt und kontrolliert werden (Abbildung 15).

Abbildung 15: Abstandshalter für die richtige Einstellung der Streuscheibenhöhe (links) und Wasserwaage mit Neigungsanzeige für die richtige Einstellung der Streuerneigung (rechts) (Quelle: Lossie (links), Uppenkamp (rechts))

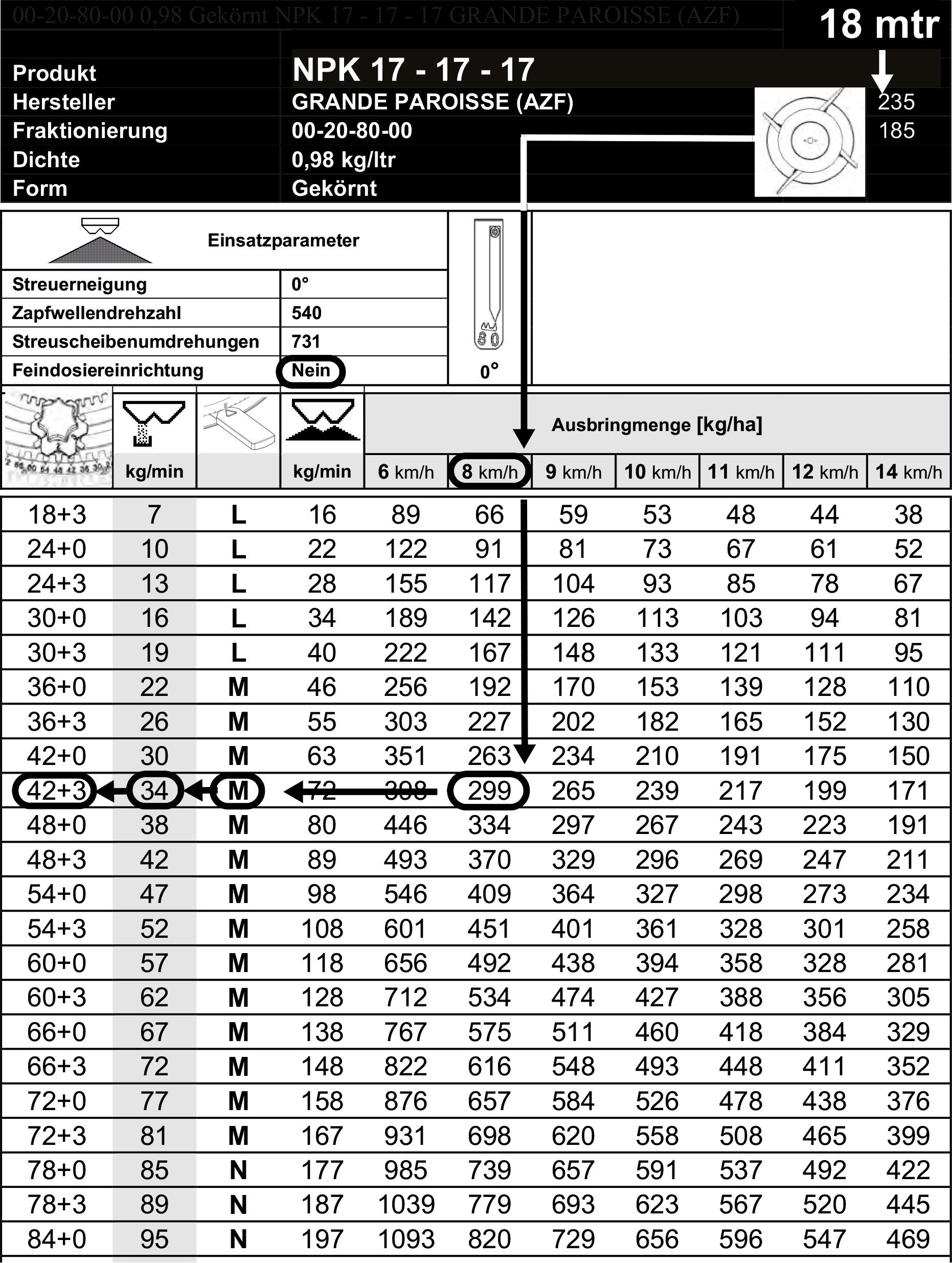

Jedem neuen Streuer ist eine Streutabelle beigefügt. Hierin sind die Einstellwerte für die Ausbringmengen und Arbeitsbreiten den verschiedenen Düngersorten tabellarisch zugeordnet.

Diese Einstellwerte sind Richtwerte, da die physikalischen Stoffeigenschaften der Düngersorten sich mit der Zeit – besonders durch Feuchtigkeits- und Temperatureinwirkung – verändern können. Auch sind nicht alle Düngersorten in der Streutabelle aufgeführt. Mit Hilfe einer Abdrehprobe und eines mobilen Prüfstands bzw. einer individuellen Beratung (Dünge-Service) müssen die exakten Einstellwerte ermittelt werden.

Die verschiedenen Streutabellen lassen sich auch auf Smartphones als APP herunterladen. Die Einstellwerte sind dann auch auf dem Feld bei der Streuarbeit verfügbar. Nach Eingabe der Düngersorte, der Arbeitsbreite, Ausbringmenge und Arbeitsgeschwindigkeit werden die Einstellwerte angezeigt.

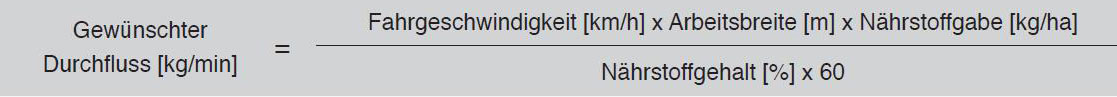

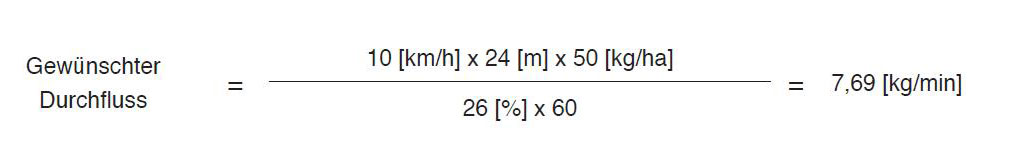

3.1 Kalibrieren der Ausbringmenge

Der Einstellwert für die gewünschte Ausbringmenge lässt sich recht genau mit Hilfe einer Abdrehprobe ermitteln. Als erstes muss der gewünschte Durchfluss aus der Streutabelle abgelesen oder errechnet werden.

Beispiel:

Bei einer Fahrgeschwindigkeit von 10 km/h und einer Arbeitsbreite von 24 m sollen 50 kg N/ha in Form von KAS mit 26 % N ausgebracht werden.

Anschließend wird ein erster Einstellwert (z. B. aus der Streutabelle) festgelegt und ein Auffangbehälter unterhalb der Dosiervorrichtung montiert. Der Dosierschieber wird für eine bestimmte Zeitdauer geöffnet, der Dünger aufgefangen und gewogen. Daraus kann der tatsächliche Durchfluss in kg/min errechnet werden.

Der Einstellwert der Dosiervorrichtung muss solange korrigiert werden, bis ein Durchfluss von 7,69 [kg/min] gemessen wird.

Bei Düngerstreuern mit Elektronischer Massenstrom-Regelung oder Wiegeeinrichtung erübrigt sich eine Abdrehprobe (siehe DLG-Merkblatt 410).

3.2 Einstellung der Arbeitsbreite

Bei Zentrifugalstreuern ist die Arbeitsbreite nicht durch ein Gestänge konstant vorgegeben, sondern abhängig von den Einstellungen am Düngerstreuer in Wechselwirkung mit den Eigenschaften des Düngers.

Die Hersteller bieten unterschiedliche Methoden zur Einstellung der Arbeitsbreite an. Durch das Verlagern des Aufgabepunktes des Düngers in Bezug zur Streuscheibe oder durch Verdrehen der Streuschaufeln auf der Scheibe wird der Streufächer nach innen oder außen geschwenkt, die Wurfweite der Körner ändert sich nicht. Wird die Drehzahl der Streuscheibe geändert, ändert sich die Wurfweite. Werden Streuscheiben mit längeren oder kürzeren Streuschaufeln montiert, ändern sich sowohl die Wurfweite als auch die Wurfrichtung: bei kürzeren Schaufeln werden die Körner eher und mit geringerer Geschwindigkeit abgegeben, bei längeren Schaufeln verlassen die Düngerkörner später und mit höherer Geschwindigkeit die Streuscheibe. Die meisten Hersteller bieten mehrere Streuscheiben mit unterschiedlichen Streuschaufeln für spezifische Arbeitsbreitenbereiche an.

Die korrekten Einstellwerte hängen von den physikalischen Eigenschaften des Düngers und der gewünschten Arbeitsbreite ab. In der Streutabelle sind die Werte tabellarisch zusammengestellt. Auch hier handelt es sich nur um Richtwerte.

3.3 Überprüfung der Querverteilung

Da der Dünger in der Praxis nicht immer so beschaffen ist wie der Dünger, den der Hersteller als Grundlage für die Streutabelle geprüft hat, empfiehlt sich eine Überprüfung des Streubildes und die evtl. notwendige Korrektur der Streuereinstellung.

3.3.1 Kontrolle des Streubildes am Düngerstreuer

Über Radarsensoren am Düngerstreuer kann die Düngerverteilung beim Verlassen der Streuscheibe erfasst werden (Abbildung 17). Der Streufächer kann angezeigt werden, aber auch als Regelgröße für eine automatische Anpassung des Aufgabepunktes genutzt werden.

Mit diesem System können Einflussfaktoren berücksichtigt werden, die das Verhalten im Dosier- und Verteilsystem des Streuers betreffen. Einflüsse, die das Flugverhalten der Düngerkörner beeinflussen, werden mit diesem System nicht erfasst.

Abbildung 17: Radarsensoren zur Erfassung der Düngerverteilung (Quelle: Werkbild Rauch (links),

Werkbild Amazone (rechts))

3.3.2 Mobiler Prüfstand

Der Vorteil von mobilen Prüfständen besteht darin, dass die Messung und die anschließende Düngung sehr zeitnah durchgeführt werden können. Gerade bei wechselnden Düngersorten sollte die Querverteilung standardmäßig überprüft werden, da die Streutabellen nur Anhaltswerte liefern können und unter Prüfstandsbedingungen mit optimalen Düngerqualitäten ermittelt wurden.

Bei herkömmlichen mobilen Prüfständen wird eine bestimmte Anzahl von Auffangschalen quer zur Fahrtrichtung aufgestellt. Mit eingeschaltetem Düngerstreuer werden die Schalen ein- oder mehrmals überfahren. Die aufgefangenen Düngermengen werden dann in Trichter abgefüllt (Abbildung 18). Die Befüllhöhen stellen das Beurteilungskriterium dar. In den jeweiligen Betriebsanleitungen ist beschrieben, wie dann weiter zu verfahren ist, um den korrekten Einstellwert zu finden.

Eine Alternative zu den herkömmlichen Prüfschalen sind noppenbesetzte Prüfmatten (Abbildung 19). Sie haben den Vorteil, dass sie gestapelt einfach transportiert werden können und wenig Stauraum beanspruchen. Ein weiterer Vorteil dieses Systems ist die bildanalytische Messung der Düngermenge auf den Matten. Dazu werden handelsübliche Smartphones eingesetzt, mit denen die einzelnen Matten fotografiert werden. Die Düngermenge wird errechnet und anschließend wird eine Einstellempfehlung für den Düngerstreuer ausgegeben. Über das Smartphone kann eine direkte Verbindung zur Datenbank des Streuerherstellers hergestellt werden.

Abbildung 18: Einsatz von Prüfschalen im Feld (Quelle: von Breitenbuch)

Abbildung 19: Prüfmatten (links) mit zugehöriger App „EasyCheck“ (rechts) (Quelle: Lossie (links),

Werkbild Amazone (rechts))

3.3.3 Düngeservice

Für Dünger, die nicht in der Streutabelle aufgeführt sind, besteht die Möglichkeit, einen individuellen Beratungsdienst oder Düngeservice in Anspruch zu nehmen. Es handelt sich hierbei um einen Telefondienst, der in Verbindung mit einer aktuellen Datenbank die korrekten Einstellwerte übermittelt.

Ebenfalls ist es möglich, eine 5 kg Düngerprobe zum Streuerhersteller zu schicken. Diese wird im Labor hinsichtlich der physikalischen Stoffeigenschaften analysiert woraus eine Einstellempfehlung abgeleitet wird. Die Probenahme sollte während des Entladens oder im Lager an fünf verschiedenen Stellen möglichst tief unter der Oberfläche erfolgen.

Ein Vergleich der verschiedenen Möglichkeiten zur Überprüfung und Korrektur des Streubildes zeigt, dass die Prüfmatten eine kostengünstige (Prüfschalen: 250 € bis 700 €, Prüfmatten: 280 €) und handhabbare Alternative zu den bisherigen Prüfschalen und zum Einsenden einer Düngerprobe ist. Wie ein Test der Zeitschrift top agrar zeigt, sind die Prüfmatten deutlich einfacher zu transportieren und benötigen etwas weniger Zeit als Prüfschalen (Tabelle 3).

Die Streutests geben Sicherheit auf dem Feld und ergänzen die Angaben aus den Streutabellen und der Düngerprobenprüfung.

Tabelle 3: Ergebnisse eines Tests zum Vergleich der Möglichkeiten zur Optimierung des Streubildes (Quelle: top agrar)

| Streutabelle | Düngerprobe | Prüfset Schalen | EasyCheck Matten | |

| Transportvolumen [l] | 5 | 390 | 34 (50) | |

| Zeitbedarf [min] | 2 | Zeit für Probenahme, Verpacken, Versenden | Aufbau: 2,5 Auswertung: 5,5 Gesamt: 8,0 | Aufbau: 2,5 Auswertung: 4,5 Gesamt: 7,0 |

| Empfohlene Einstellung | 12/48 | 11/47 | 11/46 | 11/45 |

4. Wartung

Die Streuschaufeln sind durch die Beschleunigung der Düngerkörner extrem dem Verschleiß ausgesetzt, der auch von der Düngerart abhängig ist. Beim Einsatz der Streuer sollte deshalb darauf geachtet werden, dass der Verschleiß nicht so stark geworden ist, dass Löcher in den Streuschaufeln entstehen. Die Querverteilung des Streuers wird sich in einem solchen Fall rapide verschlechtern. Es ist anzuraten, die Streuscheiben bereits zu ersetzen, wenn wellenförmige Abtragungen an den Streuschaufeln festgestellt werden (Abbildung 20).

Auch während der Streuarbeit ist es sinnvoll, die Streuschaufeln zu überprüfen. Gerade feuchte, wenig stabile Düngerkörner können zerstört werden und es kann zu Ablagerungen an der Streuschaufel kommen (Abbildung 21).

5. Checkliste vor dem Einsatz (Quelle: Lossie)

| Checkliste Düngerstreuer | |

| Reifenluftdruck linkes und rechtes Hinterrad gleich | |

| Unterlenker seitenstarr | |

| Fahrgeschwindigkeit kalibriert | |

| Gelenkwelle geschmiert und gesichert | |

| Rührwerk überprüft | |

| Behältersieb überprüft | |

| Auslauföffnung sauber | |

| Einweisbürste überprüft | |

| Streuscheibe überprüft | |

| Streuschaufel überprüft | |

| Streutabelle aktuell | |

| Streuerhöhe in cm | |

| Streuerneigung bei 100 %, 50 %,10 % Befüllung | |

| Grenzstreueinrichtung überprüft | |

| Querverteilung überprüft |